Arbejdet på Lynghøj Teglværk i 1950erne.

Ved Vagn Rosenberg Pedersen.

Indhold:

Lergrave og typer af ler.

Transport og tipvognsspor.

Ringovn og tørrelader.

De færdige produkter.

Arbejds- og lønforhold.

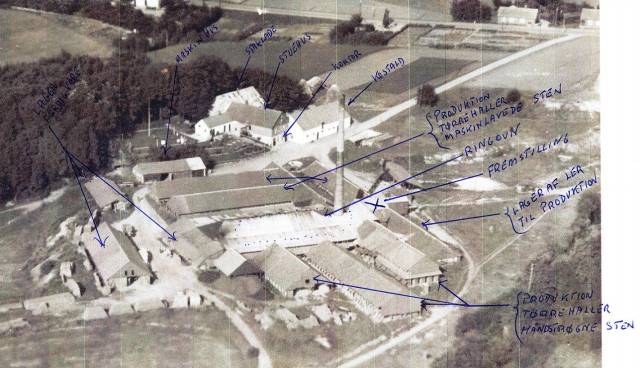

Fotokort over Lynghøj Teglværk. Se kortet i STORT format.

Vagn Rosenberg Pedersens forældre arbejdede på teglværket i mange år. Hans mor skilte sten, og hans far var formand på teglværket.

Derfor var det naturligt, at Vagn og hans bror, Knud, hjalp til med forskellige jobs på teglværket fra 12-13 års alderen. Et par år senere blev Vagn ansat som arbejdsdreng, hvor han lavede forskelligt forefaldende arbejde: male tørrelader, hjælpe til på teglværkets gård i høstsæsonen, transportere sten på trillebør, tømme lade for med håndstrøgne sten. Rekorden for transporterede antal sten blev slået flere gange.

Der blev hentet ler fra forskellige lergrave. Med tipvogne på skinner blev der hentet blåler fra lergraven ved Randersvej og fra lergraven mod vest, hvor der nu er forskellige fritidsaktiviteter vest for den omlagte Randersvej. Rødler blev transporteret med lastbil fra lergraven ved Køllen og Nørrelund.

Lergraven ved Randersvej.

Blåler og rødler havnede i "sumpe" på 4 gange 4 m gravet ned i jorden i 1,80 m dybde. Her blev de forskellige lertyper blandet og håndteret med greb og derefter transporteret videre på et transportbånd til forarbejdning og fremstilling af maskinsten. På en god dag blev der produceret op til 20.000 sten. Det var det antal sten, der skulle bruges for at opføre f.eks. en almindelig landarbejderbolig.

Maskinsten: Leret blev først æltet og tilsat vand i en stor æltemaskine. Derefter blev leret ført igennem 2 store valser, hvor det blev renset for sten og derefter æltet på ny og via en snegl presset igennem en murstensform. Næste trin var endnu en tur på transportbånd til afskæring. Der foregik automatisk med en såkaldt klavertråd, der var monteret på en u-formet jernarm, som afskar én sten ad gangen. Metaltråden gik hurtigt tilbage igen i samme snit. Når der var afskåret 3 sten, gik båndet et ryk frem, så man kunne tage 3 sten ad gangen og sætte dem på en trillebør. Trillebøren var specielt lavet med med en flad plade, så der kunne være 20 gange 3 sten. Til sidst blev stenene kørt ud til en tørrelade og læsset af o.s.v.

Tørreladerne omkring produktionsstedet var i 2 etager. Når 1. sal skulle fyldes med nylavede sten, blev de ført op via en transportør, hvor der med en meters mellemrum hang jernplader formet som kurve, hver med plads til 3 sten. På 1. sal blev stenene taget af og læsset på en trillebør og kørt ud ud på plads i tørreladen. Der var som regel 2-3 personer med trillebøre til den opgave.

"Håndstrøgne" sten blev oprindeligt lavet med håndkraft i forme af træ, som afsatte et "vandmærke", når de blev løftet fri af stenene. Denne metode blev afløst af en maskine, der kunne lave den samme proces.

Drænrør blev fremstillet i specielle forme. Det samme gjaldt tagsten og rygningssten. I begge tilfælde blev der anvendt specille værktøjer til at skille forme og produkt.

Blåler blandet med savsmuld blev brugt til at fremstille sten til indermure. Hvis stenene af rent blåler blev brændt hårdt, kunne de anvendes til ydermur. De havde en karakteristisk gul farve med sorte slaggeagtige partier.

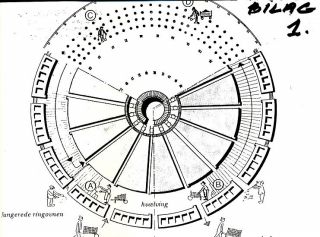

Brændingen foregik i en såkaldt ringovn, hvor fyringsstedet langsom flyttede sig frem, samtidig med at der blev indsat tørrede sten i den modsatte side af ovnen. Udtagning af brændte sten passede fint med en 6 dages uge og 3-4 mand.

Brændingen foregik i døgndrift alle ugens dage. Jeg mener, temperaturen skulle op på 1.000 grader, så det var et varmt arbejde at være i ovnen - især når man nærmede sig lørdag, da man så var tættere på fyringsstedet.

Uden for ovnen var der oplagsplads til tørre sten, d.v.s. de sten, som taget fra tørreladerne og sat i "ranker". Der var luft mellem stenene, så de kunne blive helt tørre og klar til ovnen.

Ovnen blev også benyttet som "hotel" af landevejens farende svende, som sov oven på ovnen evt. på en salpetersæk.

Ringovn. Se mere om ringovnen her.

Transport til kunderne: Ved hjælp af gribetænger, der kunne rumme 7 sten, blev de anbragt på teglværkets lastbiler i 2-3 lag. Vægten af læsset kunne være 5-6 tons. Der blev leveret sten i 20-30 km afstand fra teglværket - eller endnu længere væk.

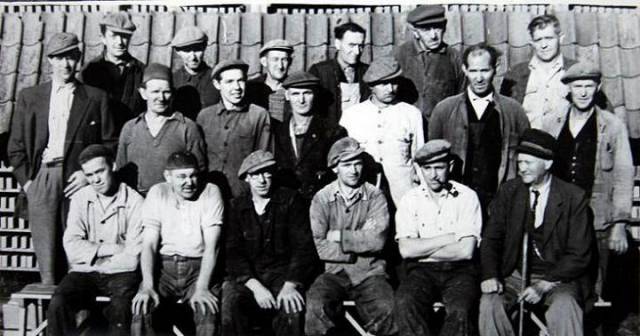

Arbejsforhold: Vagn husker teglværket som en god arbejdsplads, hvor der var ansat 15-20 mand i sæsonen. Sæsonen varede fra april til november. Lønnen var fast timeløn plus bonus.

Der var indrettet en folkestue, hvor arbejderne holdt frokostpause. Vagn havde madpakke med samt kaffe i en "termoflaske": en patentsodavandsflaske pakket ind i en avis.

Navne fra teglværket: Hugo Siim tog sig af specialopgaver. Peder Otto Pedersen var formand. Herluf Rasmussen arbejdede i lergraven ved Randersvej. Erik Jensen tog sig af tilrettelægning af intern transport. Faste chauffører: Sigurd Jensen og Svend Aage Bachstein.

Bagest fra v.: Hugo Siim - Ejnar Kristensen - Charles Simonsen - Peter Nielsen - Elert Schultz - Jes Knudsen - Peter O Pedersen

2. rk. fra v.: Ole Madsen - Jens Dalmand - Jens Peter Bech - Eigil Jensen - Chr. Lund Christensen - Herluf Rasmussen

Siddende fra v.: Poul Pedersen - Einar W. Nielsen - Arthur Nielsen - Vagn Jensen - Erik Sørensen og Helmer Siim

-oOo-

I 1957 blev Vagn Rosenberg Pedersen ramt af en arbejdsulykke og mistede synet på det ene øje. Efter tiden på teglværket blev han uddannet som kommis i Stilling Brugs på Lynghøjvej. Derefter arbejdede han som montør og lagerforvalter ved køkkenfirmaet Herluf Kjøge. Senere tog han en revisoruddannelse og fik ansættelse ved Jysk Revision. Endelig arbejdede Vagn som selvstændig revisor en halv snes år.

Red. 5.2.2011. LK. Kor. BM.

---oooOooo---